こんにちは、品質管理ドットコムです。国立大学で修士号を取得し、現在は東証一部上場企業の品質部門にて活躍しています。私の情熱は「品質」にあり、製品品質の評価と品質管理を専門としています。

今回は「8Dレポート」について解説したいと思います。

概要

企業やサービス業に従事する方にとって、自分たちの提供する製品やサービスに対するクレームはまさに避けて通れない課題です。

私自身も業務の中でお客様から様々なお声(クレーム)をいただく機会があります。それらは貴重な意見として社内品質の改善や新製品へフィードバックされるのですが、もちろんお客様への対応も急ぎ行う必要があります。

普段から品質に気を使っている企業は少なくないでしょうが、急に舞い込んでくるクレームにどう対処すれば良いか、その場面に立つ多くの人々が頭を悩ませていることでしょう。

企業が直面する問題の核心は主に次の2つに帰結することが考えられます。

- クレームにどのようなアプローチで対処すれば良いのか?

- 問題が解決できても、取引先や顧客にどのように報告して納得してもらえるのか?

今回ご紹介するのは、これらの問題に効果的なテンプレートである8Dレポートです。

8dレポートの概略

概要のみを知りたい方は、以下の内容をお読みください。

8Dレポート(8D Report)は、問題解決のための体系的な手法で、「8つの規律(Disciplines)」の略です。この手法は、特に製造業や品質管理において、問題の根本原因を特定し、恒久的な解決策を実行するために使用されます。以下が8つのステップです:

- チームの形成(D1: Establish the Team):

- 適切な知識とスキルを持つメンバーから成るチームを結成します。チームは問題解決のための多様な視点を提供します。

- 問題の記述(D2: Describe the Problem):

- 問題を明確かつ具体的に記述します。問題の範囲、影響、位置、タイミングなどを詳細に説明します。

- 一時的な対策の実施(D3: Implement and Verify Interim Actions):

- 問題の影響を最小限に抑えるための一時的な対策を実施し、その効果を検証します。

- 原因の特定と検証(D4: Define and Verify Root Cause):

- 問題の根本原因を特定し、それが実際に問題を引き起こしていることを検証します。

- 恒久的な対策の選定と確認(D5: Choose and Verify Permanent Actions):

- 根本原因を取り除くための恒久的な対策を選定し、その効果を確認します。

- 恒久的な対策の実施(D6: Implement Permanent Actions):

- 選定した恒久的な対策を実行し、問題が再発しないようにします。

- 対策の予防措置(D7: Prevent Recurrence):

- 同様の問題が再発しないように予防措置を実施します。これには、システムやプロセスの改善が含まれます。

- チームの評価と表彰(D8: Recognize the Team):

- チームの努力と成功を評価し、表彰します。これにより、チームの士気を高め、今後の問題解決活動を奨励します。

8Dレポートは、徹底した問題解決と継続的な改善を目指す手法として広く使用されています。特に品質管理や製造業において、その有効性が認識されています。

この先では、もう少し具体的に説明をしていきたいと思います。

8Dレポートとは何か?

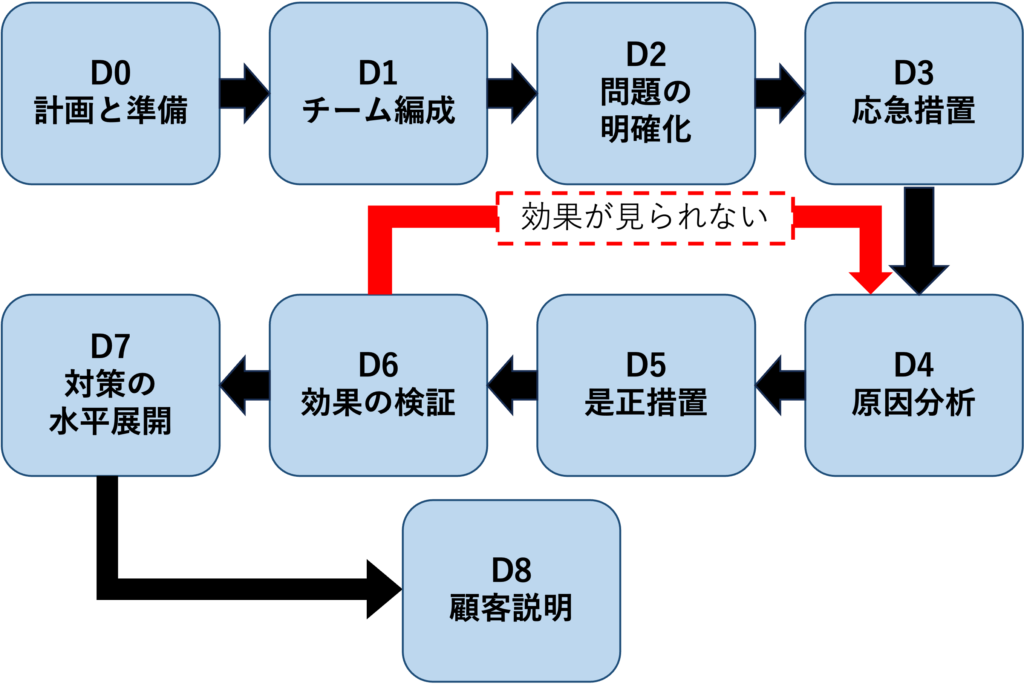

8DのDは英単語の「Discipline」の頭文字で、「規律」や「しつけ」を指します。最初はD1からD8の8つの段階からなりましたが、後にD0が加わり、D0からD8の9つの段階で構成されるようになりました。

今回ご紹介するのも、この9つの段階に基づいたものです。企業や人によって少しやり方が異なるかもしれませんので、あくまで一例として紹介させていただきます。

8Dレポートのメリット

8Dレポートの利点は、個別の部署では解決できない分野を横断する問題や、原因が特定できない問題にも効果的にアプローチできる点にあります。

原因がはっきりしている問題や、特定分野単独の問題であれば無理をして8Dレポートを活用する必要はありません。

8Dレポートでは9つのステップに分かれたプロセスにより、問題提起から解決へ、そして結果の報告までを一貫して文書に記録できます。これにより、問題に直接関与していない関係者も迅速に問題の概要を把握できます。

また、顧客に対して再発のないことを認めさせやすく、他の部署に対しては同様の問題に対処する手法を提供できます。

8Dレポートは製造業だけでなく、企業全般での組織的な問題解決にも適しています。他の問題解決手法が存在する中で、8Dレポートは簡潔でデータの抽出に高度なプロセスを求めないため、様々な分野で採用されています。

8Dレポートの活用例

8Dレポートは元々アメリカ政府が軍事製品の管理に使用していたもので、後にフォード社が自動車産業に導入しました。この手法は自動車産業で普及し、現在では多くの製造業やサービス業で採用されています。

特に自動車産業界では8Dレポートが一種の共通言語となり、取引において問題が発生した際、顧客が8Dレポートの導入を求めることが増えています。

8Dレポートの内容

8Dレポートで使用するフォーマットには厳密な規定はありません。指定がある場合はそれに従うべきです。重要なのは、各項目がD0からD8までのどの段階に関連するものかが一目でわかるようにすることです。怠ると外部の読者が問題の全体像を理解するのが難しくなりますので、注意が必要です。

D0 計画と準備

まずは、クレームが寄せられた具体的な内容と日付を記録しましょう。

その後、クレームの影響を顧客や製品に対して分析し、どの問題に取り組むべきかを決めます。

計画をスムーズに進行させるためには、目標が明確であることが重要です。そうすることで、途中で障害に遭遇しても対応が容易になります。計画の全体像を把握するためには、期限も記載しましょう。

解決すべき問題が明らかになったら、どの部署や工程が関連しているかを特定します。

問題の根本原因を特定することで、必要な前提条件の設定や関係者間の情報共有やフィードバックがしやすくなります。

これらの情報を記載しておくことで、後のD1「チーム結成」やD2「問題の明確化」の工程を迅速に進めることができます。

もし内容が複雑に感じるなら、少なくとも「問題内容と発生日」、「プロジェクト全体の目標と解決までの期限」を記載しましょう。

D1 チーム結成の手順

まずは、プロジェクトのリーダーを選出します。

特に指名がなければ、この人物がプロジェクトの全決定権を握ります。

プロジェクトの運営をスムーズにするためには、統括者を明確にしておくことが大切です。

D0の内容に基づき、問題解決に必要な技術やスキルを持つメンバーを集めましょう。

これには、問題の根本原因を特定するだけでなく、現場で必要な対応ができる能力も含まれます。

8Dレポートの運用には様々な分野の協力が必要なため、各分野の実務者だけでなく、成果を承認・報告するマネージャーの任命も重要です。

効率的な人員配置のためにも、マネージャーは部門ごとの業務割り振りにも関与します。

8Dレポートには「リーダー」、「セクションごとのマネージャー」、「その他のメンバー」の名前を記入しましょう。

D2 問題の明確化

チームが組まれたら、問題の原因を探ります。

問題の具体的な対象がある場合、D1で組まれたチームの全部署で検討を行います。

使用する手法は「5W2H」です。

これは問題解決だけでなく、他のビジネスシーンでもよく使われるフレームワークです。内容は以下の通りです。

What(何)……何が問題か

Who(誰)……誰が問題を発見したのか

When(いつ)……いつ問題が明らかになったのか、いつ発生したのか

Where(どこで)……どこで問題が発生したのか

Why(なぜ)……なぜ問題が発生したのか

How(どのように)……どのようにして問題が発生、発見されたのか

How many(どのくらい)……製品や顧客にどの程度の影響があるのか

8Dレポート作成時は、各部署ごとの解釈を極力避けるべきです。ここに記述される情報は多角的な分析の基盤となるため、個々の主観的な見解は避ける必要があります。

D3 応急措置

根本的な対策が実施されるまでの間、一時的な措置を講じる必要があります。この措置の目的は、顧客への不利益を最小限に抑えることに加え、企業のイメージ損失も最小限にすることです。

製造業では、ロット(シリアル)ナンバーを使った製品の追跡が一般的な例です。出荷前の製品やこれから製造される製品に同じ欠陥がないかを確認し、どの期間に製造された製品がリスクを持っているかを顧客に通知する必要があります。

これは一時的な措置であり、恒久的な対策が実施されると解除されます。レポートには実施した臨時の対策を具体的に記述しましょう。

D4 徹底した原因分析

単なる一時しのぎの対応では問題の根絶は不可能です。D4ステップでは、問題の最深部まで探求する姿勢が不可欠です。

根本原因を突き止める方法の中でも「なぜなぜ分析」が一般的です。これは、一つの原因を見つけたら、その背後にあるさらなる原因を探る作業を繰り返すことで、問題を深く理解するためのフレームワークです。

この分析では「なぜ?」を5回繰り返すのが理想とされていますが、最も重要なのは分析者が根本原因に到達したと感じることです。従って、固定の回数にこだわる必要はありません。

また、問題に気付いた、もしくは気付かなかった理由にも目を向け、同様の問題の早期発見に繋げましょう。

発見した原因が再現可能な場合は、それを実際に検証してみてください。こうして根本原因を特定できれば、問題解決はもう目の前です。

根本原因は一つとは限らず、複数の原因が複雑に絡み合うこともあります。そのため、問題が再発した場合は、この分析プロセスに戻ることも覚悟してください。

8Dレポートでは、分析で見つかった根本原因と、その過程や検証データを記録しましょう。また、否定された可能性についても記述しておくと、後々の再発時に役立ちます。

D5 持続可能な是正措置の実施

D5ステップでは、D4で明らかにされた根本原因に対する持続的な対策を講じ、その効果を検証します。複数の根本原因がある場合は、それぞれに対応しましょう。

一つの原因に対する対策が複数存在することもあります。さらに、是正措置の後は通常、製品管理のためのリソースが増加します。そのため、様々な対策を比較し、最も効果的かつリスクやコストが少ない方法を選ぶことが大切です。

是正措置の前後を区別するためには、施策実施日と製品のロットやシリアルナンバーでの管理が重要です。これにより、顧客に安心して製品を提供できます。

8Dレポートには、措置内容や実施日を記載すると共に、対策の有効性を示す客観的なデータや、具体的な責任者や実施部署、タイミングなども記載しましょう。これにより、外部の人間から見た信頼感を高めることができます。

D6 効果の検証

D6ステージでは、D5で取り組んだ対策の効果を検証し、その適切性を評価します。

D5の段階では対策の短期的な有効性を確認しているものの、長期的な視点での適合性は未知数です。そのため、一定期間にわたって製品の品質を監視し、その効果を検証することが重要です。

こうしたモニタリングは、企業内だけでなく、顧客の視点をも取り入れて実施することで、より正確なデータ収集が可能になります。

効果的な監視のためには、社内でどの部署が、どのようにしてモニタリングを行うかを明確に定義し、顧客からのフィードバックも積極的に求めましょう。社内外でのコミュニケーションはこのプロセスの成功に不可欠です。

対策が不十分であることが判明した場合は、再びD4ステージからプロセスを開始します。問題が完全に解決するまで、D4からD6までのステップを繰り返すことが肝心です。

8Dレポートには、監視期間のデータを基に、施された是正措置が効果的であることを示す記録を残しましょう。監視の開始から終了までの期間、対象とした製品の範囲、どの部署やプロセスで監視を行ったかを明記することで、その結果の信頼性が高まります。

D7 再発防止を水平展開

問題が解決に至った場合、その解決策を他の類似プロセスや将来の問題を未然に防ぐために活用しましょう。

まず、各生産工程での問題対処のためのマニュアルを作成・配布することが大切です。類似の工程では、同じ原因による問題が再発するリスクが常に付きまとうため、このような対策が必要です。

部署やプロセスを問わず、情報共有とフィードバックの徹底が重要です。これにより、どの部署の人間も同じ問題に対処できる体制を整えることができます。

これに留まらず、生産全体の管理システムの見直しも必要です。クレームの原因は、問題発生部署だけでなく、その他の工程での問題の見落としや、顧客に不具合が届くまでの管理体制の問題にも起因することがあります。

管理体制の改善は、特定の部署だけでなく、企業全体の意識改革へとつながる重要なステップです。D5での対策とは異なり、D7では問題の再発自体を防ぐ方法をレポートに記述しましょう。ここで重要なのは、問題がなぜ未然に防げなかったのかという点を深掘りし、その分析を行うことです。

D7の取り組みは、将来にわたるリスクへの予防措置と考えることができます。このステージでの学びは、今後の問題発生を未然に防ぐための大切なツールとなります。

D8 顧客承認

D7のステップを終えた後、顧客への報告と共に、チームの解散を行います。D8は、「チームの讃え」という美しい意味を持ちます。

ここでは、単にプロジェクトの成功を顧客に認めてもらうだけでなく、チーム全体の努力と成果を讃えることが大切です。

各部署や個々の成果を公に讃えることで、参加したメンバーのみならず、企業全体の今後の取り組みへの意欲が高まります。

できれば、チーム全員が集まり成果を共有するのが理想ですが、難しい場合でも、8Dレポートや改善文書に誰の功績かを記載するだけでも大きな効果が期待できます。

プロジェクトの運営を振り返り、続けるべき点や改善すべき点を明らかにし、それを関係者に伝えることが、企業の未来にとって重要な役割を果たします。

留意点として、海外では解決に尽力したチームの功績を称賛する表現が一般的ですが、日本ではこのスタイルが企業側の自己賛美と受け取られる恐れがあります。

そのため、このスタイルの文書はD8のプロセスに精通した企業以外では避けるのが賢明です。

顧客からの承認が得られた証拠とその受領日を記録し、レポートはこれにて完成します。

まとめ

今回は8dレポートについて解説しました。8dレポートについての基本的な情報から、その重要性、具体的な活用方法までを網羅しました。これにより、8dレポートに対する理解が深まり、実際の業務や日常生活において役立てていただけると幸いです。

さらに詳しい情報やご質問がありましたら、どうぞお気軽にお問い合わせください。今後も皆様のお役に立てるよう、有益な情報を提供してまいりますので、引き続きよろしくお願いいたします。

最後までお読みいただき、ありがとうございました。