こんにちは、品質管理ドットコムです。国立大学で修士号を取得し、現在は東証一部上場企業の品質部門にて活躍しています。私の情熱は「品質」にあり、製品品質の評価と品質管理を専門としています。

今回は「QC7つ道具」について解説したいと思います。

QC七つ道具は、まさにその名の通り、品質管理の実践に不可欠なツールです。

本記事では、QC七つ道具の個々を詳細に紹介し、品質管理の現場でこれらをどのように活用するかを説明していきます。

QC7つ道具とは

まずは国語辞典での定義を確認してみたいと思います。(参考:Weblio国語辞典)

QC7つ道具

品質管理及び品質改善を実施していくための手法の中で、特に次の手法を「QC7つ道具」と呼んでいる。

(1) 層別

(2) パレート図

(3) 特性要因図

(4) ヒストグラム

(5) 散布図

(6) チェックシート

(7) 管理図

ただし、個人によって7つ道具の種類を少しずつ足したり引いたりして呼んでいることもある。主として数値で得られるデータ(数値データ)の処理を対象とする手法が多い。

「QC7つ道具」は、一見活用しにくいように思われる各種の統計的手法を現場の実務に使えるように工夫・簡便化されたものである。したがって、製造現場での身近で有効なツールとして、小集団活動や不良低減活動等において、活用されている。

QC7つ道具とは

言葉の定義だけではわかりづらいため、ここから詳しく解説を行なっていきます。

グラフ

グラフは、複雑なデータを視覚的に捉え、全体の動向を理解するための基本ツールであり、品質管理の領域においては欠かせない存在です。

多種多様なグラフがあり、その中でも特に一般的なのが折れ線グラフ、棒グラフ、円グラフなどです。これらは日々の生活の中でもよく見かけるため、多くの人にとって親しみやすいものです。

ただ、グラフを活用する際には、以下の2点を念頭に置くことが重要です。

まず、データをグラフにする際には、何を理解したいのか、その目的を明確にし、それに応じたグラフのタイプを選ぶことが肝要です。例えば、時間の経過とともにどう変化するかを追う場合には折れ線グラフが適していますし、量の比較には棒グラフ、割合の表示には円グラフが有効です。目的に基づいて適切なグラフを選択することで、データからの洞察が深まります。

逆に、特定の意図もなく無作為にグラフを選んでしまうと、得られる情報が限定的になり、グラフの有効性が落ちることになります。

もうひとつのポイントは、グラフと表を併用することです。グラフは大局的な動きを捉えるのに適していますが、細かな情報の把握には不向きな面があります。そんな時、表を合わせて参照することで、より総合的な理解が可能になります。すなわち、「大きな流れはグラフで、詳細は表で」といった使い分けが効果的です。

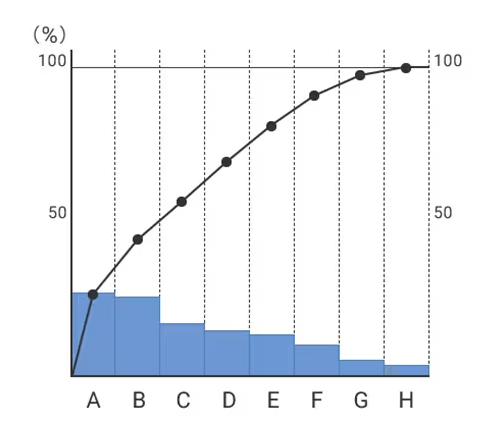

パレート図

パレート図は、重要なデータを効果的に視覚化する方法です。これは、対象データを大きい順に並べた棒グラフと、その要素が全体に占める割合を示す累積折れ線グラフを組み合わせたものです。

例として次のパレート図を考えてみましょう。この図は、不具合の原因を分類して示しています。

この図を見ると、不具合Aが最も多く、全体の30%ほどを占めていることがわかります。さらに、不具合Aと不具合B,Cを合わせると、全体の50%以上を占めることが明らかになります。

パレート図を用いることで、どの問題や要因が最も影響力を持っているかを素早く把握できます。

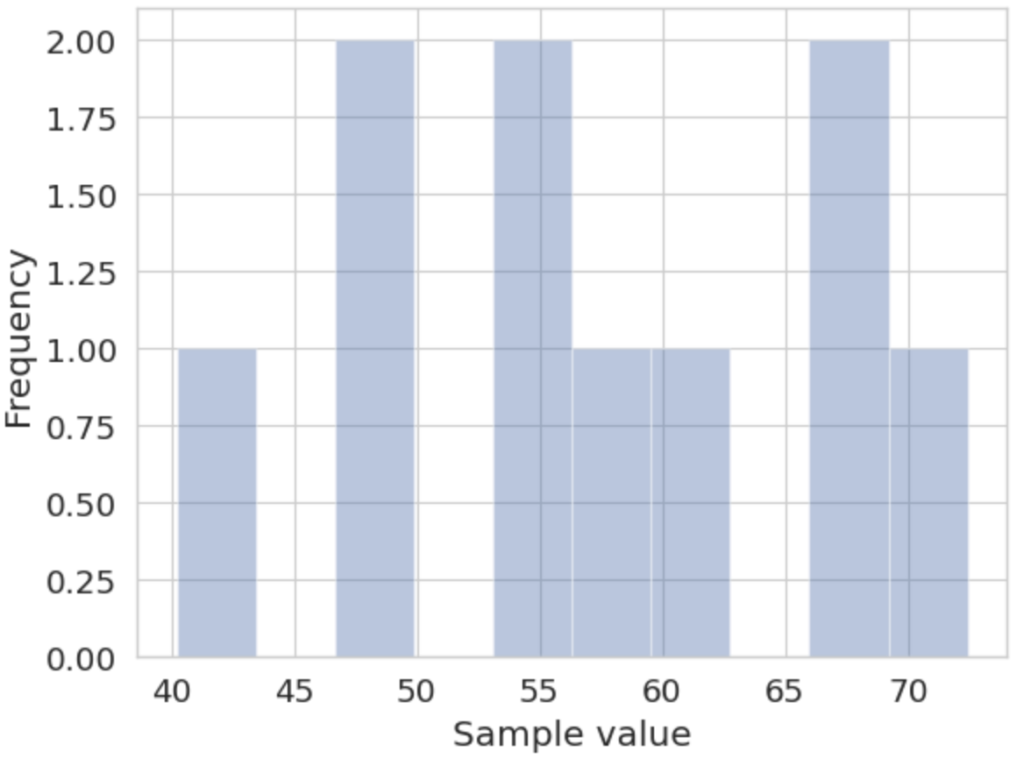

ヒストグラム

ヒストグラムはデータの分布状況を明確にするための強力なツールです。このグラフは、データの頻度(度数)分布を視覚化し、連続する数値データがどのように分布しているかを示します。

ヒストグラムを使うと、データの散らばり具合や集中傾向が一目でわかります。平均値などの統計値も重要ですが、ヒストグラムではそれらを超える詳細な分布情報が得られます。

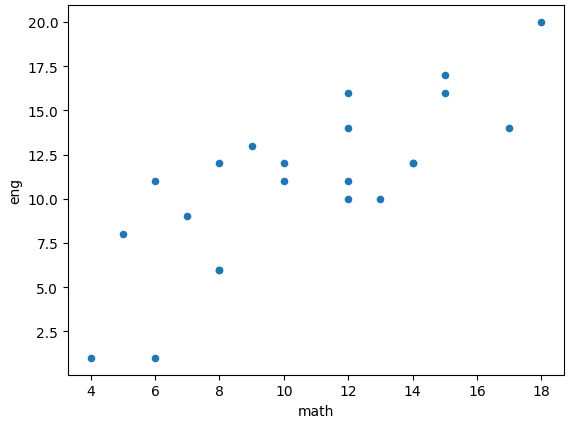

散布図

散布図は、2つの変数間の関係性を探る際に便利です。この図は、2つの異なるデータポイントをグラフ上にプロットして、その相関を視覚的に確認します。

例えば、この散布図は「数学のテストと英語のテストの相関」を示しています。

散布図を利用することで、2つの要素間の相関関係を理解し、予測や対策の参考にすることができます。

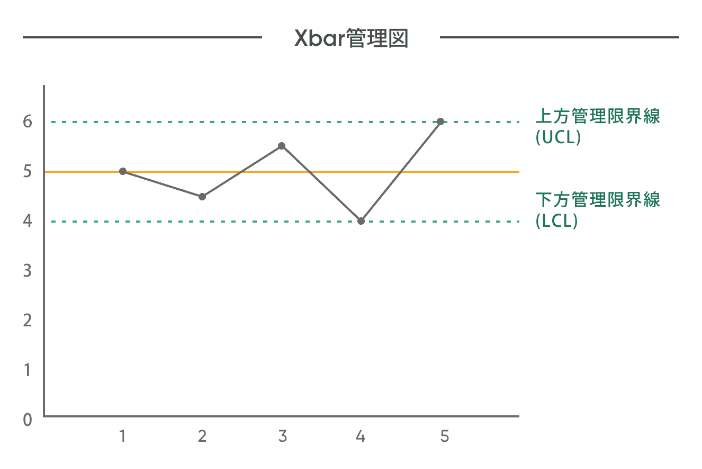

管理図

管理図はプロセスの安定性や変動を監視するために使われます。この図は工程の監視や品質管理に欠かせないツールです。

以下に管理図の一例を示します。

管理図を作成する際には、まず上限と下限の管理限界を設定します。次に、日々の測定データをプロットし、それらを線で結んでグラフ化します。

この管理図を利用して、プロセスのばらつきを監視し、異常が発生しそうな兆候を早期に捉え、問題を未然に防ぐことができます。管理限界を超えた場合は、直ちに原因を調査し、早期に対策を講じます。

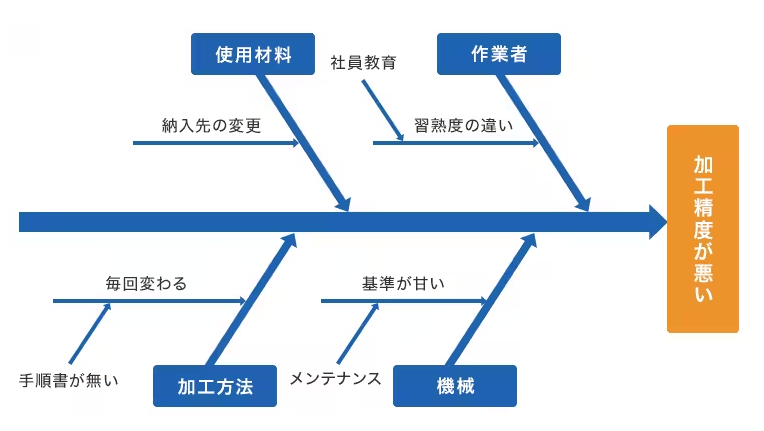

特性要因図

特性要因図は、問題の根本原因を明らかにするのに役立つツールです。この図は、問題の要因を階層的に整理し、直感的に理解できるように構成されています。

例えば、この特性要因図では「加工精度が悪い」という問題の背後にある要因を探っています。

この図は、その外観が魚の骨に似ていることから、フィッシュボーン図とも呼ばれています。

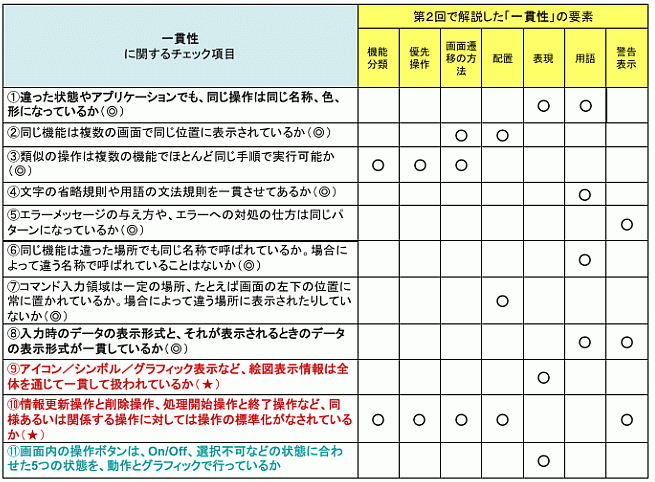

チェックシートの活用

チェックシートは、情報の収集や確認を効率的かつ正確に行うための便利な道具です。このシートは、様々な状況や要件に合わせてカスタマイズされます。

以下は、デザインレビューを行う際に用いるチェックシートの一例です。

チェックシートは、単に○×でのチェックだけでなく、具体的な数値データの記録にも使用されます。その形式は多様で、使用する組織や目的に応じて様々な形で作成されます。

QC7つ道具のまとめ

| グラフ | データの示すトレンドを一目で理解できるように表現 |

| パレート図 | 問題や現象の根本原因がどれに集中しているかの認識 |

| ヒストグラム | 分析対象の分布、バリエーションや偏りの視覚的理解 |

| 散布図 | 二つの変数間の関連性や相関を視覚的に捉える |

| 管理図 | 測定値が設定した管理限界内に収まっているか、超えているかのチェック |

| 特性要因図 | 問題や現象の背後にある要因を階層的に明確に表示 |

| チェックシート | 検査や確認事項を整理し、何も見落とさないように一覧化 |

QC7つ道具の使い方

QC七つ道具の適切な使用法

QC七つ道具の活用は品質管理のキーポイントです。ただし、グラフ作成が全てではありません。

問題や課題に直面した際、以下のような手順で対応するのが一般的です。

step.png

このプロセスは「QCストーリー」として知られ、品質管理の流れを体系化したものです。

問題への直面から成果を出すには、計画的かつ論理的なアプローチが必須です。

QC七つ道具は特にプロセスの以下の部分で効果を発揮します。

- 「現状を把握」するためにグラフを活用

- 特性要因図を使って「要因を整理」

- 対策実施後にはデータを再収集し「効果の確認」

品質管理プロセスは、計画、モニタリング、問題解決、効果確認のサイクルです。この中で、状況に応じて適切なグラフやツールを使用します。

重要なのは「何を」「何のために」「どうするか」の意図を明確にすること。この明確な目的があって初めて、適切なツールを選び出すことができます。目的が不明瞭な状態でツールの使用を検討しても、効果的な結果は得られません。

品質管理やプロジェクト管理を行う際、「QC七つ道具」はその道具として理解し、目的に沿った使い方をすることが肝心です。

まとめ

今回は「QC7つ道具」について解説しました。「QC7つ道具」についての基本的な情報から、その重要性、具体的な活用方法までを網羅しました。これにより、「QC7つ道具」に対する理解が深まり、実際の業務や日常生活において役立てていただけると幸いです。

さらに詳しい情報やご質問がありましたら、どうぞお気軽にお問い合わせください。今後も皆様のお役に立てるよう、有益な情報を提供してまいりますので、引き続きよろしくお願いいたします。

最後までお読みいただき、ありがとうございました。